以下是目前市场上较为知名的陶瓷3D打印设备型号及其技术特点,主要基于光固化(DLP/SLA)、粉末挤出(PEP)、粘结剂喷射(Binder Jetting)等主流技术路线:

1. 光固化陶瓷3D打印(DLP/SLA)

1.1 因泰莱激光 CeraBuilder系列

型号:CeraBuilder 100、100Pro、160Pro、2500、3000

技术特点:

采用355nm紫外激光器,层厚0.02–0.15mm,成型精度±0.05mm,打印速度200层/小时。

支持氧化锆、氧化铝等陶瓷材料,适合小批量高精度生产(如齿科、电子器件)。

应用场景:牙冠、牙模、微型传感器、工业陶瓷零件。

1.2 奇遇科技 DLP陶瓷3D打印机

技术特点:

4K分辨率光机,层厚35微米,高精度打印(±0.05mm),适合快速原型和小批量生产。

专为复杂几何结构设计,适用于工业制造、航空航天等领域。

1.3 Admatec Admaflex 130

技术特点:

DLP技术,构建尺寸96×54×120mm,最小层厚0.03mm,XY精度0.05mm。

适合生产复杂几何形状和精细表面的功能性陶瓷零件(如光学元件、工艺品)。

1.4 CeraMax Vario 900(Lithoz)

技术特点:

基于LIS技术,可打印氧化物和非氧化物陶瓷(如碳化硅),支持全致密厚壁部件。

使用水性悬浮液,有机粘合剂含量极低,适合工业级大规模生产。

应用场景:高温部件、半导体设备、核工业零件。

2. 粘结剂喷射陶瓷3D打印(Binder Jetting)

2.1 ExOne X1 160PRO

技术特点:

构建尺寸800×500×400mm,层厚30–200微米,打印速度10,000cm³/小时。

支持高密度陶瓷零件生产,适合大批量制造(如航空航天、汽车)。

材料兼容性:氧化铝、氧化锆、碳化硅等。

2.2 Lynxter S600D

技术特点:

可更换工具头和喷嘴,兼容氧化铝、石器、瓷器、氧化锆等材料。

微型定量泵确保浆料均匀,适合实验室和小规模生产。

3. 粉末挤出陶瓷3D打印(PEP)

3.1 十维科技 AUTOCERA系列

技术特点:

解决复杂陶瓷零件传统加工难题,适用于生物医疗(如骨科植入物)、熔模铸造等领域。

具备高精度和稳定性,适合科研及小批量生产。

3.2 升华三维 UPS-556

技术特点:

双喷嘴设计,支持金属/陶瓷复合打印,成型尺寸500×500×600mm。

适合科研教育、航天航空、生物医疗等领域的复杂结构件开发。

4. 其他技术路线

4.1 Pollen PAM MC系列

技术特点:

挤出和颗粒处理技术,打印速度160mm/s,适合工业功能部件。

加固轻量化结构,提供高速打印质量。

4.2 Prodways ProMaker LF10

技术特点:

高粘度材料打印,专为陶瓷部件设计,适合工业制造。

采用DLP MOVINGLight®技术,提升生产效率。

5. 中国厂商代表

5.1 黑格科技 UltraCraft系列

型号:UltraCraft A2D Ortho(齿科高产能)、UltraCraft DS(桌面级迷你机)

技术特点:

A2D Ortho:16分钟完成8个正畸牙模,支持集群管理平台。

DS:紧凑设计,高精度打印牙模、牙冠,适合诊所和实验室。

5.2 康硕集团 KS301C

技术特点:

国产化SLA光固化设备,减少加工工序,缩短周期。

适用于原型研发与批量生产(如齿科、工业零件)。

6. 实验室与定制设备

6.1 ADT-3D-ZP-Printer-Pro-288-75

技术特点:

光固化陶瓷打印设备,用于多孔结构实验(如氧化锆材料)。

层厚0.05mm,曝光时间1.5s,适合科研探索。

6.2 山东工业陶瓷专利设备

技术特点:

拥有刮料机构专利,优化光固化过程,提升打印精度。

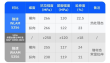

总结:技术路线对比

| 技术路线 | 优势 | 典型应用场景 |

|---|---|---|

| 光固化(DLP/SLA) | 高精度、表面光滑,适合复杂结构 | 齿科、电子器件、艺术品 |

| 粘结剂喷射 | 高速度、低成本,适合大批量生产 | 航空航天、汽车、工业零件 |

| 粉末挤出(PEP) | 多材料兼容性,适合复合打印 | 生物医疗、科研、高温部件 |

| 挤出与颗粒处理 | 灵活材料适配,适合功能部件 | 工业制造、电力电子 |

随着技术进步,陶瓷3D打印设备正向更高精度、更大尺寸和更低成本方向发展,未来在医疗、航空航天等高附加值领域的应用将进一步扩大。