Interplay mechanism between molten pool, spatter, vapor and melt defects in laser beam powder bed fusion via In-situ schlieren monitoring and deep learning methods

武汉科技大学、合肥科学研究院与中国科学技术大学联合研究成果:

通过原位纹影监测和深度学习方法研究激光粉末床熔融中熔池、飞溅、蒸汽和熔道缺陷之间的相互作用机制。

主要研究内容:

当前的激光粉末床熔融过程监测方法大多旨在捕捉到一个或多个现场监测设备记录的一个或两个现象,并通过间接推理预测缺陷。然而,飞溅、蒸汽羽流和熔池形态之间的内在关系主要是通过模拟或单独监测单个现象来研究的,没有分析它们的耦合效应。这种限制从根本上源于传统的监测技术,包括X射线成像、红外热成像和可见光成像,不适合同时观察多现象的视场,因为它们在放大了目标特征的同时损害了其他信号。例如,红外热成像技术优先增强熔池的热特征,但大大减弱了蒸汽羽流和飞溅动力学。相比之下,纹影成像通过同时捕获不可见流体(气流、火焰等)克服了这些限制,从而可以观察到熔池形态、飞溅轨迹和蒸汽羽流演变等扩展现象。为了重新调整印刷计划,最大限度地减少各种类型的缺陷,必须全面记录粒子运动、气体流动和熔池振荡之间的相互作用,并了解这些多相相互作用之间的相互依存关系。本文提出了一种涉及熔池、飞溅和蒸汽的三向耦合方法,同时定义了五种类型的熔道表面缺陷。数据驱动方法用于分析使用原位纹影成像收集的大量实验数据,以了解与熔池形态相关的轨道缺陷模式。

1. 实验设备

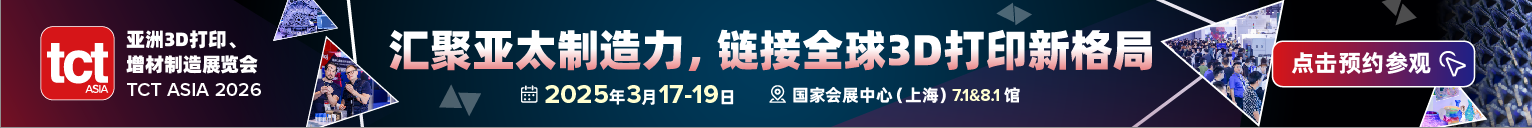

实验在搭建的平台上进行(见图1)。独立设计近轴高速纹影成像监控系统,包括高速摄像机、变焦镜头、滤光片、点光源、刀、凹面镜、滤光片等

图1. 纹影成像高速监测系统。

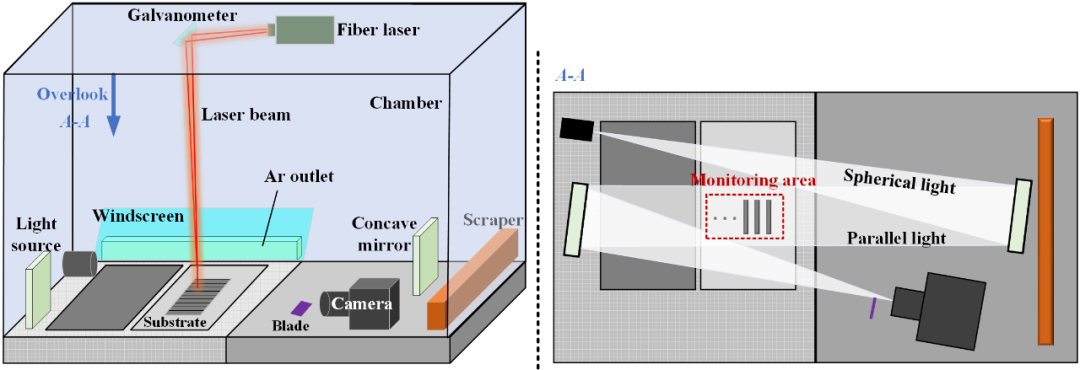

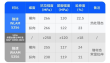

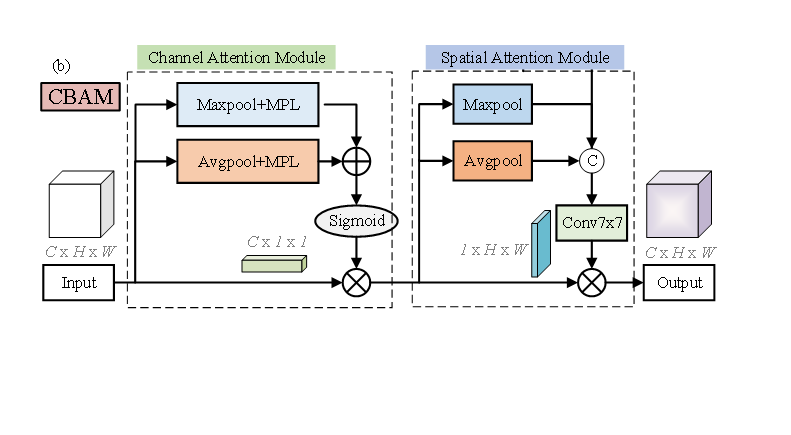

2. 熔道分类模型

提出了一个基于CBAM和Resnet18的熔道缺陷分类模型,如图2所示。该模型使用包括跳跃连接和残差学习的Resnet18网络作为骨干特征提取网络,旨在缓解梯度消失的问题。通过ConV1计算图像,每个ConV1包含一个带有CBAM模块的7×7卷积运算,以捕获图像中的低级特征和一些主要结构。然后,在批归一化(BN)层中计算批归一化。在Softmax层之前,输出被转换为类概率,以实现不同表面形态的分类任务。熔融痕迹缺陷分类网络的总体准确率为97.33%,F1得分为97.32%,证明了所提出的分类网络的可靠性。

图2. 熔道缺陷分类网络。

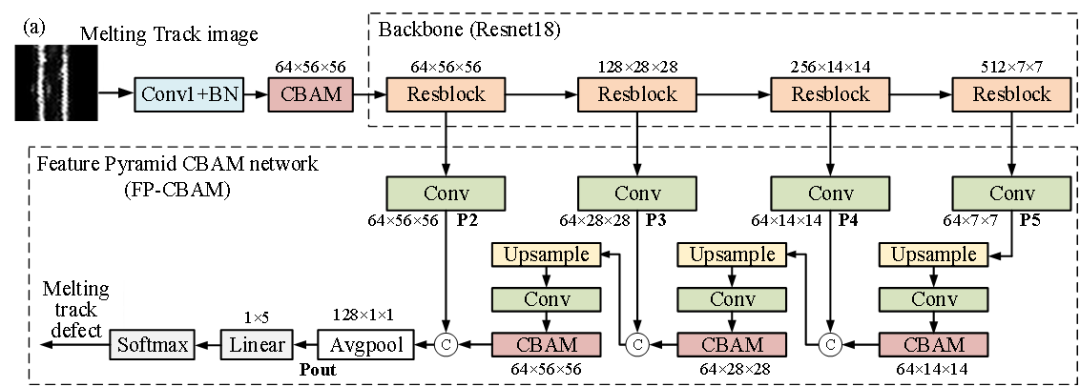

3. 熔池与熔道缺陷重新关联

为了验证五个手动标记的缺陷与实际熔池状态之间的一致性,利用经典的t-SNE算法和高斯混合模型(GMM)来可视化训练样本的分布。交叉验证确保了手动缺陷注释的可靠性,以及它们与实际熔化过程的一致性。使用阈值分割和轮廓提取对收集到的熔池图像进行分割,以获得熔池轮廓,得到与熔池运动相关的32维特征集,如图3(a)所示。此外,提取了熔池的六个附加特征,即周长、面积、倾斜角度、面积周长比和两个多边形面积比,形成了熔池总共38维的特征向量。

提出了一种改进的t-SNE方法,以降维的方式对熔池特征进行聚类和可视化。高斯混合模型(GMM)用于计算熔池38维特征的高维相似性。如图3(d)所示,熔池图像可以很好地分为五种类型。与手动标记的熔池分类标签相比,其平均准确率可达90.37%,召回率为90.37%,准确率为91.04%,F1得分为90.5%。

图3. 熔池形态聚类及其与熔道缺陷关联性分析。(a)根据所示方法提取熔池轮廓特征(包括面积、周长、比率、线条和倾斜角度)。(b)使用高斯混合模型(GMM)计算高维相似性;(c)提出了一种t-SNE方法;(d)熔池聚类结果及其对应的熔道缺陷类别标记:0-边缘凸起,1-顶部凸起,2-缩颈,3-凹陷,4-不连续。

4. 飞溅、羽流与熔池的耦合关系

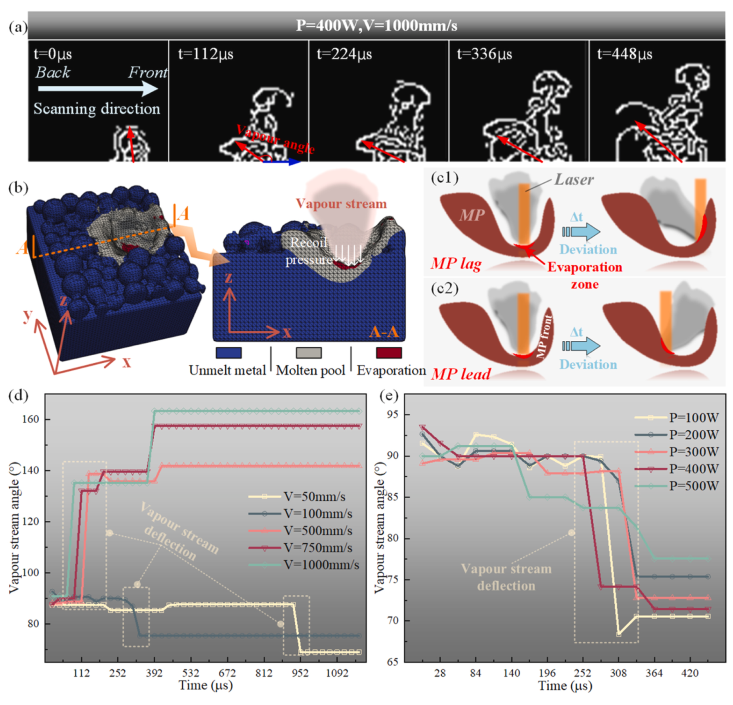

使用高速纹影成像系统捕捉整个PBF-LB过程中的蒸汽喷射动力学。为了增强特征识别,获得了图4(A)所示的时间分辨快照序列。时间t明显观察到,在激光启动时(t=0μs),金属蒸汽垂直于基材喷射。根据气液界面理论,蒸汽在熔池上方形成分子级厚度的克努森层,其快速膨胀会产生与喷射方向相反的动态反冲压力。为了阐明蒸汽-熔池相互作用,进行了介观尺度熔池模拟(图4(b))。该模型表明,垂直取向的反冲压力矢量在熔池中心诱导了一个特征性的U形凹陷。同时,在激光能量传递引起的热流耦合效应下,熔池表现出沿扫描方向扩展的迁移特征。出现了两种不同的状态,即当速度<100 mm="">时,MP超前模式下的熔池偏转幅度与扫描速度呈负相关,而当速度超过500 mm/s时转变为MP滞后模式,呈正相关。随着扫描速度的增加,蒸汽偏转随时间呈下降趋势,呈现出明显的非线性下降关系。当扫描速度从50 mm/s增加到100 mm/s时,蒸汽的偏转时间减少了440μs。然而,随着速度从500 mm/s上升到1000 mm/s,这种减少显著衰减到仅56μs。这些结果表明扫描速度对蒸汽偏转时间有阈值效应,此时时间参数对100 mm/s以下的速度变化表现出更高的敏感性。

图4. 蒸汽羽流动力学和熔池行为的多尺度分析。(a)P=400 W,V=1000 mm/s时蒸汽羽流演变的时间序列;(b)羽流产生时的熔池形态的中尺度模拟;(c1)熔池滞后现象示意图;(c2)熔池超前现象示意图;(d)在固定的400 W激光功率下,蒸汽角度随扫描速度(50-1000 mm/s)的变化;(e)在固定的100 mm/s扫描速度下,蒸汽角度随激光功率(100-500 W)的变化。

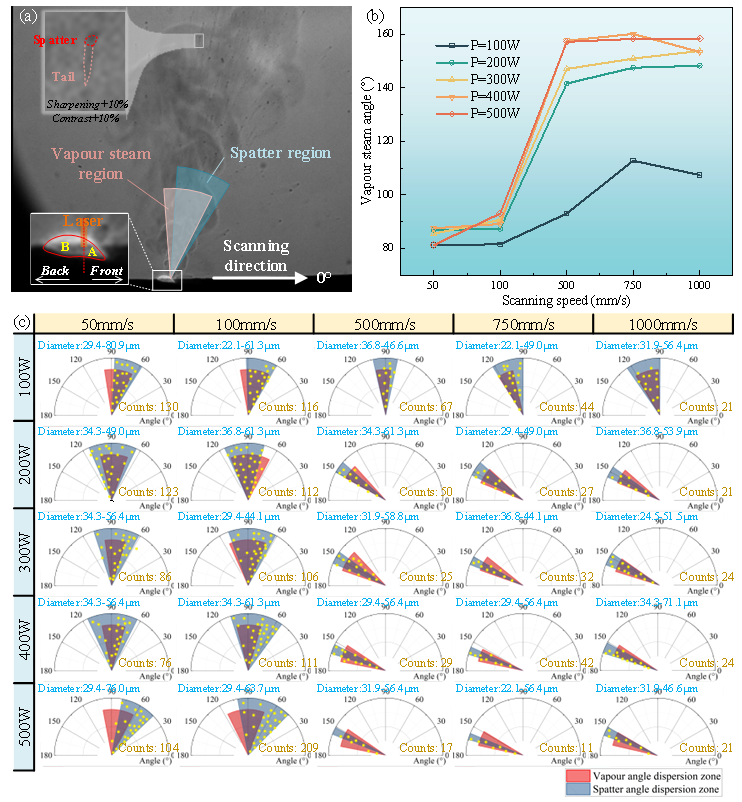

在纹影成像实验中,除了捕获由气体密度梯度引起的交替明暗蒸汽图案外,还清楚地观察到PBF-LB过程中喷射的飞溅颗粒。由于这些飞溅物由不透明的熔融/固体金属颗粒组成,它们在图像中表现为离散的黑点。图5(a)显示了熔池上方蒸汽羽流周围的许多飞溅引起的黑点,这些黑点来自熔池喷射和粉末飞溅。值得注意的是,穿过蒸汽环境的高速飞溅颗粒表现出明显的拖尾效应。对飞溅轨迹的统计分析表明,在固定的工艺参数下,飞溅颗粒主要在图5(a)中淡蓝色扇区所描绘的特定角度范围内喷射,中心角定义为飞溅分散角。相比之下,淡红色区域表示稳定的蒸汽覆盖区。考虑到蒸汽喷射的持续稳定性,其覆盖区域主要由气体膨胀动力学决定。由于蒸汽喷射是飞溅形成的关键驱动因素,本研究重点关注它们的动态行为。图5(b)描绘了不同激光功率下蒸汽喷射角度随扫描速度的演变,实验数据是在距离扫描原点1mm处获得的(0°表示扫描方向,180°表示相反方向)。结果表明,当激光功率超过100 W时,蒸汽喷射角在所有功率水平上单调增加。具体来说,在100-500mm/s的范围内,蒸汽喷射角度急剧上升,而在50-100mm/s和500-1000mm/s的范围,生长速率显著降低。这表明存在一个临界扫描速度阈值(约100-500mm/s),其中蒸汽喷射角度对扫描速度表现出更高的敏感性。

图5.

通过纹影成像分析飞溅和蒸汽羽流之间的相互作用。(a)纹影图像中的蒸汽羽流区域分割和特征提取;(b)蒸汽羽流喷射角度的统计分析;(c)不同工艺条件下飞溅分布与蒸汽覆盖面积(激光功率:100-500W,扫描速度:50-1000mm/s)、飞溅计数和飞溅尺寸之间的相关性。

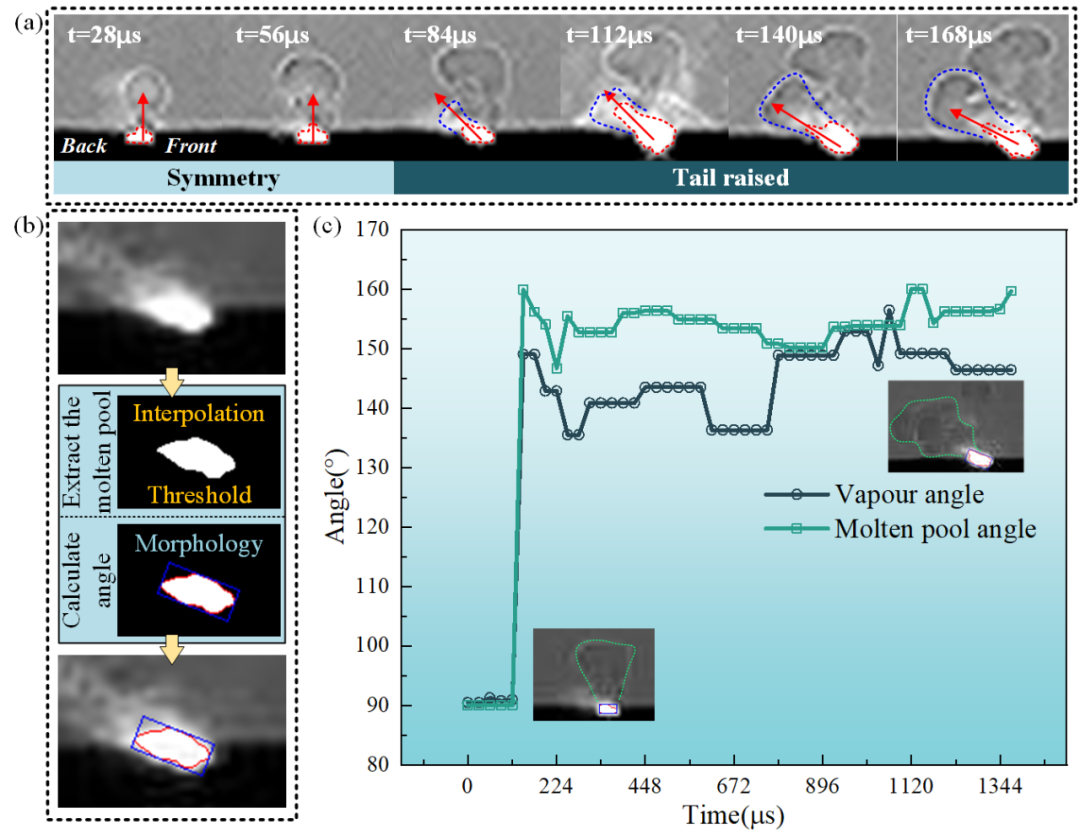

在PBF-LB过程中,熔池动力学表现出三种特征状态,即传导模式、过渡模式和钥匙孔模式。虽然在传导模式下汽化可以忽略不计,但在过渡和锁孔模式下会出现大量的蒸汽效应。如P=190 W,V=1060 mm/s实验组中的纹影成像所捕捉到的(图6a),时间分辨序列(28-168μs)揭示了明显的蒸汽-熔池相互作用。在初始激光定位过程中(t=28μs,56μs),垂直上升的蒸汽射流建立了双向力平衡,即向上的蒸汽反冲压力平衡了向下的熔体压力,从而形成了接近90°接触角的对称熔池形态。在激光位移(t=84μs)时,蒸汽射流向后偏转33°,产生切向推力,导致明显的尾部抬升。

为了量化熔池变形,开发了一种多阶段图像处理协议(图6b):首先,对双三次插值算法中使用的原始图像进行未采样,将分辨率提高到原始图像的5倍,然后进行自适应阈值处理和形态学开口以消除散粒噪声。通过连通分量分析提取熔池轮廓,用最小封闭矩形确定倾斜角度。在50个点火后帧中,蒸汽和水池角度的时间演变显示出很强的相关性,特别是在112μs时表现出同步的58°±3°偏转(图6c)。这证实了蒸汽动力学是熔池形态的可靠指标。考虑到熔池的纹影成像受到杂散光干扰,而蒸汽运动提供了更高的对比度。因此,蒸汽角度监测可作为PBF-LB过程中实时评估的稳健分析工具。

图6. PBF-LB中蒸汽羽流与熔池的动态相互作用。

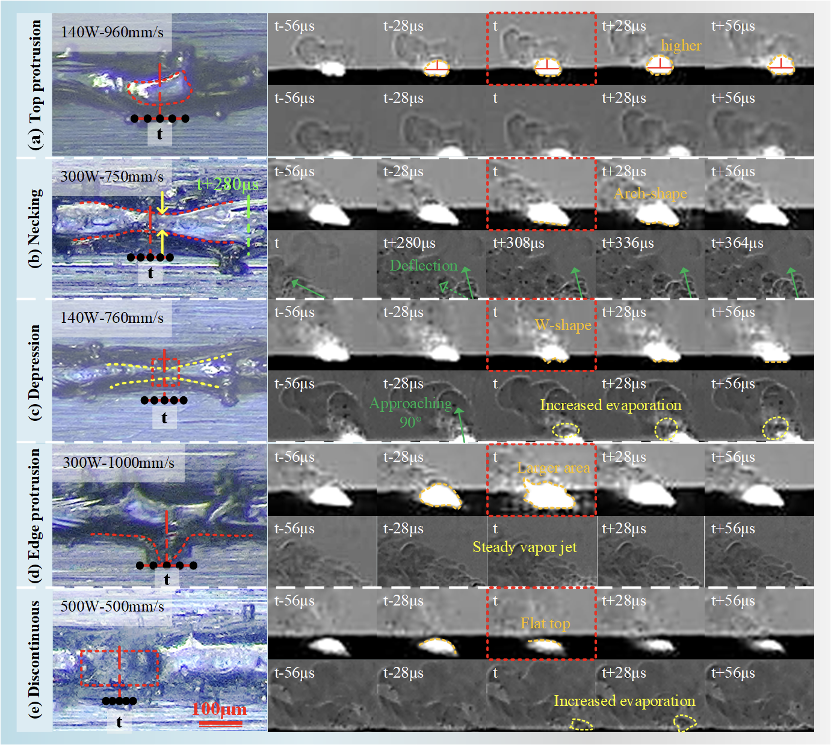

使用图2中概述的机器学习方法,熔体轨迹的形态特征分为五种不同的类型:顶部凸起、凹陷、颈缩、边缘凸起和不连续性(图7)。进一步分析了与这些缺陷相关的熔池和蒸汽特性,这些特性用于为神经网络提供物理解释,以实现熔池特性到熔道缺陷的映射。顶部突出特征表现为熔体轨迹的突然高度变化,形成一个突出的岛状区域。这一特性主要影响制造零件的表面质量。颈缩特征的特征是熔体轨迹边缘突然向内收缩,收缩区域的高度没有降低,主要影响相邻熔体轨迹之间的重叠率。凹陷特征类似于颈缩,但其高度低于基材或前一层表面,主要影响层间粘合和零件表面质量。边缘突出特征涉及熔体轨迹宽度的突然变化,同样会影响轨迹间的重叠。不连续特征是指沿印刷方向完全没有熔融轨迹。

图7. PBF-LB熔道中的缺陷形成机制及其与熔池动力学和蒸汽羽流相互作用的相关性。(a)顶部突出物;(b)颈缩;(c)凹陷;(d)边缘突出;(e)不连续。

5. 结论

本研究提出一种FP-CBAM网络,通过熔池时间戳对齐的熔道数据学习熔融缺陷,这些数据隐式关联熔池动态变化。采用t-SNE方法对时间序列熔池特征进行聚类分析,实现缺陷标注的交叉验证。进一步通过纹影成像观测与统计分析,揭示了熔融缺陷形成的三重耦合机制——熔池、飞溅与蒸汽的交互作用,为机器学习方法可靠性提供了物理解释与交叉验证依据。该方法通过纹影监测信号实现熔融缺陷的实时预测,有望动态调整LPBF工艺参数以提升成型质量。

林昕(第一作者),武汉科技大学教授,入选湖北省“楚天学者”人才项目,担任机械传动与制造工程湖北省重点实验室副主任。主要从事智能制造、增材制造等在线监测与材料性能智能调控技术的研究,主持国家自然科学基金青年、面上、国防、湖北省基金等项目。担任中国有色学会增材制造专业委员会委员、《Materials Science in Additive Manufacturing (MSAM)》、Data in Brief期刊编委。

朱锟鹏(通讯作者),中科院合肥物质科学研究院研究员/武汉科技大学特聘教授。长期从事精密制造、增材制造工艺及其自动化的应用基础研究,主持了国家重点研发计划等多项科研任务,发展了微细尺度切削理论及加工精度控制方法,提出了数据与机理深度融合的制造过程在线监测与智能控制方法。出版专著3部,发表SCI论文70余篇,担任IEEE TASE, TMECH, ISA Transactions 等期刊副主编/编委,入选国家及地方人才计划。