图:苹果官网

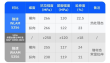

工艺侧写了三个字:稳、准、狠

稳:多激光器拼扫,路径规划微秒级对齐,层间无接缝。

准:60 μm只比头发丝再细一点,激光能量窗口<±2>99.5%。

狠:打印完直接近净成形,后道CNC只做镜面抛光,机加工时砍半。

图:苹果官网

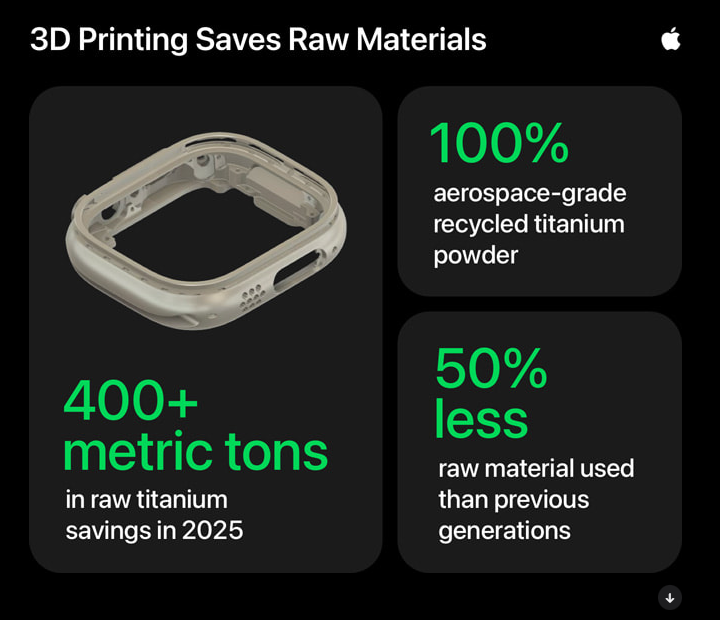

六激光器协同作业:揭秘20小时“生长”出的表壳

根据目前披露的信息,Apple Watch的钛金属表壳采用的是激光粉末床熔化(LPBF)技术。其基本原理是利用高能激光束,按照预设的三维模型数据,选择性地熔化铺展在打印平台上的金属粉末,一层一层地“生长”出实体零件。一个表壳的打印过程耗时约20个小时。为了实现大规模生产所需的高效率,苹果采用了配备多(六)激光器的工业级3D打印设备。

图:苹果官网

900层精密堆叠:60微米层厚下的极致细节

Apple Watch表壳的3D打印过程,是一个在微观尺度上构建宏观物体的过程。单个表壳的制造需要超过900层的材料堆叠。每一层的厚度,即层厚,是决定打印精度和表面质量的关键参数。苹果采用的层厚在60微米左右(0.06毫米)。这种层层堆叠的制造方式,使得3D打印能够轻松实现传统工艺(如CNC加工)难以完成的复杂内部结构、异形曲面和中空特征。对于Apple Watch这样追求极致轻薄、一体化和人体工学设计的产品而言,3D打印技术赋予了设计师更大的自由度,可以在不牺牲结构强度的前提下,实现更复杂、更优化的结构设计,从而提升产品的整体性能和用户体验。

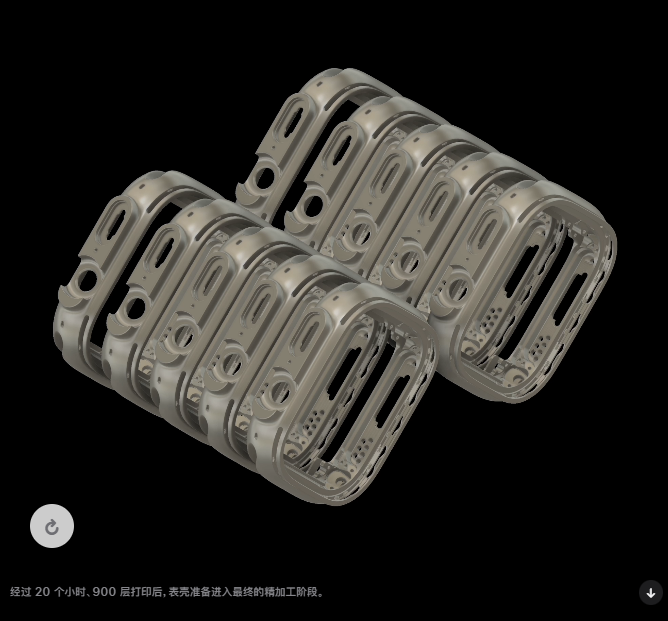

苹果一条线,带动的是整条增材供应链

苹果对3D打印的大规模应用,将直接带动增材产业链的快速发展。

上游——粉末厂

对金属粉末的需求将呈现爆发式增长。苹果对材料性能和质量的高要求,将推动金属粉末供应商在粉末的纯净度、球形度、粒径分布等方面进行持续的技术升级,并扩大高品质钛合金粉末的生产规模。

中游——设备厂

对工业级3D打印设备的需求也将大幅增加。苹果的生产规模,需要大量高稳定性、高效率、多激光器的大型金属3D打印设备。这将激励设备制造商在激光器技术、控制系统、铺粉机构、工艺软件等方面进行持续创新,以满足大规模生产的需求。

下游——后处理与检测

围绕3D打印的后处理工艺,如热处理、表面处理、机加工、检测等,也将迎来新的发展机遇。苹果的入局,将加速整个3D打印产业链的成熟和成本下降,形成一个良性循环,从而进一步推动3D打印技术在更多领域的普及和应用。

图:苹果官网

对于3D打印行业而言,苹果的入局,极大地提升了整个行业的关注度和市场信心。它将吸引更多的资本、人才和资源进入这个领域,加速技术的创新和成本的降低。虽然苹果的供应链和技术壁垒很高,短期内难以复制,但其示范效应将激励更多的中小企业,在细分领域探索3D打印的应用机会。