激光熔覆(Laser Cladding)是一种利用高能激光束将基材表面和外部材料(如合金粉末或陶瓷粉末)同时熔化,通过快速凝固形成冶金结合涂层的技术。其基本原理可以分为以下几个关键步骤和特点:

1. 激光加热与熔池形成

激光辐照:高能激光束(通常为红外波段,波长1-10μm)聚焦在基材表面,瞬间产生高温(可达几千摄氏度),使基材表层和添加的材料(粉末或丝材)迅速熔化,形成熔池。

熔池动态:激光束移动时,熔池随着激光扫描轨迹动态变化,熔化的材料在激光作用下流动并混合。

2. 材料添加与冶金结合

材料添加方式:

同步送粉:在激光熔覆过程中,通过送粉装置将金属粉末(如镍基、钴基、铁基合金或陶瓷粉末)同步喷入熔池。

预置粉末法:预先将粉末铺设在基材表面,再通过激光扫描熔化。

冶金结合:熔池中的基材与添加材料在高温下充分混合,冷却后形成与基材呈原子级冶金结合的涂层,结合强度高(剪切强度可达300MPa以上)。

3. 快速凝固与致密化

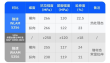

快速冷却:激光熔覆的熔池冷却速度极快(可达10³-10⁶ K/s),导致涂层形成细小的晶粒结构,组织致密,孔隙率低(可低于5%)。

低稀释率:由于激光能量集中且热影响区小(通常控制在0.1-1.2mm),基材与涂层的稀释率较低(一般5%-8%),涂层成分更接近添加材料。

4. 关键工艺参数

激光熔覆的效果受以下参数协同控制:

激光功率:影响熔池深度和宽度。功率不足会导致粉末未完全熔化;功率过高可能引起基材过度熔化或裂纹。

扫描速度:决定熔覆层厚度和冷却速率。速度过快可能导致涂层与基材结合不良,过慢则可能产生过热缺陷。

送粉速率:需与激光功率和扫描速度匹配。送粉过多会导致熔池无法完全吸收粉末,送粉过少则可能形成空洞。

气体保护:通常使用惰性气体(如氩气)保护熔池,防止氧化和污染。

5. 与传统技术的对比优势

可控性:激光能量集中且可精确调控,热输入小,对基材热影响区小,适合精密加工。

稀释率低:相比等离子喷涂或堆焊,激光熔覆的稀释率更低,涂层性能更稳定。

材料选择广:可使用金属合金(镍基、钴基等)、陶瓷或复合材料,满足耐磨、耐蚀、耐热等多种需求。

环境友好:无需电极或化学试剂,污染小。

6. 应用场景

激光熔覆广泛应用于:

表面改性:如燃气轮机叶片、轧辊、齿轮的耐磨/耐蚀涂层。

修复与再制造:修复磨损零件(如模具、航空发动机部件),成本仅为重置的1/5。

增材制造:通过逐层熔覆构建复杂三维零件(如航空航天结构件)。

激光熔覆的核心原理是利用激光的高能量密度,通过精确控制热输入和材料添加,实现基材与添加材料的冶金结合,从而在基材表面形成高性能的涂层。其技术优势在于结合强度高、稀释率低、工艺灵活,是现代表面工程和增材制造的重要手段。