Pensa是一家设计、战略和工程咨询公司,增添了Method XL 3D打印机到其已有的一系列3D打印机中。Method XL与其前身Method和Method X一同,为设计师和工程师团队提供了无缝的3D打印流程,旨在推动原型制作、研发和扩展生产。

“我们是Method的早期用户之一,”Pensa及Pensa Labs的联合创始人兼合伙人Marco Perry表示。“Method平台对我们非常有用。升级到Method XL后,整合非常顺畅。我们坚持使用同一平台是因为它的稳定性和一致性。我们知道如何使用它,哪些设置对我们有利,哪些材料适合我们使用。从准备到打印再到清理和完成,整个过程在所有机器上都是相同的,因此我们可以在每台机器上打印同样的零件并获得相同的结果。”

3D打印作为注塑成型的替代品

团队一直在使用Method XL打印各种应用,为Pensa Labs的最新C64机器打印工具和原型,该机器包括各种新特性,如不同密度材料(包括不锈钢、钛、钴铬、铜、铝)的3D弯曲和切割能力。C64机器可以在三维空间内弯曲和切割从1/4英寸厚到1/10英寸厚的材料。

对于Pensa Labs需要的小批量生产,有时注塑成型并不是一个可行的选择。使用硬化钢的注塑模具可能非常昂贵。加工和硬化过程需要很长时间,而且如果出现问题,所有的时间、精力和成本都将付诸东流。为了避免潜在的问题,Perry和他的团队在转向注塑成型之前会在Method XL上用ABS打印多个迭代,检查配合或确保没有交叉。由于机器具有七个移动轴,某些部件可能会相互干扰,因此确保尽可能多的零件非常重要。

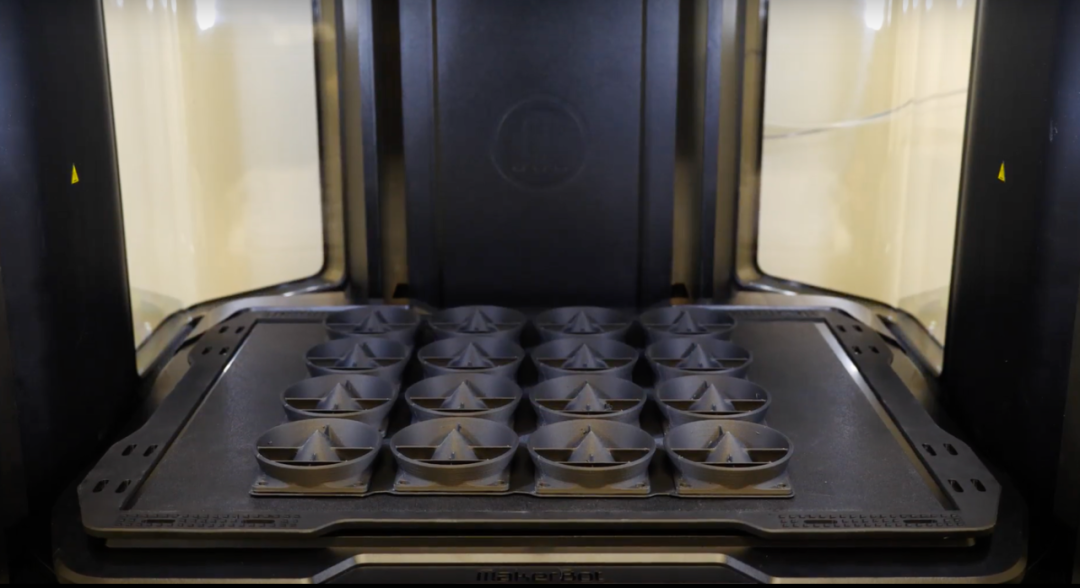

“拥有Method XL的一个好处是我们可以运行一整批零件。在原型制作方面,现在我们可以快速制作之前难以实现的更大的零件,这一点也非常好,”Perry指出。

“Method XL的另一个好处是,我们只需一次切片,就可以获得所有零件,并且可以批量运行,基本上就变成了短批量生产,”Perry说道。“由于我们生产的零件数量较少,不足以支持切割注塑模具的成本(通常需要至少10,000个单位)。而且,很多零件可能比注塑成型能做到的更为复杂。这台打印机可以配置,我们可以随时进行更改,根据需要进行3D打印。”

然而,必要时,团队会从3D打印转向注塑成型。因为他们在原型中使用相似的材料,所以转向注塑成型非常顺利。

Method XL每次都提供一致和可重复的ABS零件

“确保使用与生产中相同的材料非常重要。这就是为什么我们使用ABS——因为我们知道我们可以在生产中匹配其性能和表面处理。我们喜欢ABS的稳定性。可预测性、表面质量和耐久性正是我们所需要的一切,”Perry说道。

Method XL的加热建模板和主动加热室的组合使Pensa能够实现准确、高质量的打印,无论是原型还是生产零件。虽然仍然是一台桌面打印机,Method XL提供了可与传统机器相媲美的工业级工程能力。

“原型的一个重要方面是要确保原型的精确度与生产中将要获得的零件匹配。否则,您无法判断是想法不好还是原型不符合预期。因此,当我们使用Method XL时,我们知道我们将获得优秀的ABS零件,可以在注塑成型中匹配,”他继续说道。

对于具有复杂细节的零件,团队使用RapidRinse可溶支撑材料,这种材料可以快速、轻松地在自来水中溶解。以前,团队使用的支撑材料需要在腐蚀性浴缸中清洗,维护和排放非常麻烦。RapidRinse使支撑材料的去除成为过去,大大减少了所需的努力和时间,也减少了损坏零件的可能性。

“在表面处理、公差、精度和可重复性方面,我们对零件非常满意,”Perry表示。“对于原型,零件的可重复性对我们非常重要。如果是原型,我希望当我回来时,我得到的原型仍然是一样的,我们知道我们将获得什么。在生产方面,我们需要确保C64内的每个零件都相同。这样,无论使用哪台机器,它们都是相同的零件。”