金属3D打印材料的成本与打印质量之间存在复杂的关联,主要体现在材料性能、工艺适配性、后处理需求以及生产效率等方面。以下是具体的影响机制和案例分析:

1. 材料性能决定基础质量

高成本材料通常具备更优性能

高纯度/低杂质:高成本材料(如钛合金Ti-6Al-4V、镍基合金Inconel 718)通常经过严格提纯,杂质含量低,打印时不易产生气孔、裂纹等缺陷。例如,钴铬合金(CoCrMo)因其高生物相容性,成为医疗植入物的首选,但其成本较高(粉末约600-1200元/100g)。

物理特性匹配:高成本材料(如铝合金AlSi10Mg)的熔点、热导率等参数更易通过工艺控制,减少热应力变形,提升打印件的尺寸精度和表面光洁度。

低成本材料的局限性

性能妥协:铁基合金(如17-4PH不锈钢)成本低(80-200元/100g),但强度、耐腐蚀性等指标可能无法满足高要求场景(如航空航天)。

粉末特性差异:低成本材料的粉末粒径分布可能较宽,导致铺粉不均匀,影响层间结合强度。

2. 工艺适配性影响打印效率与质量

高成本材料的工艺优化

专用参数支持:高成本材料通常配套成熟的工艺参数(如激光功率、扫描速度),减少试错成本。例如,华曙高科的自动搭接校准技术(2025年8月26日发布)可针对高成本材料实现±30μm精度的多激光协同,提升复杂结构件的一致性。

高反材料处理:希禾增材的M400G绿光金属打印机(2025年9月1日发布)通过500W绿光激光器优化铜、铝等高反材料的成形质量,解决传统红外激光易反射导致的工艺不稳定问题。

低成本材料的工艺挑战

参数调整难度:低成本材料(如铁基合金)可能需要更频繁的工艺调试,增加废品率。例如,不锈钢316L虽成本低(100-300元/100g),但若激光功率控制不当,易导致球化效应。

后处理需求:低成本材料可能需更多后处理(如抛光、热处理)来弥补打印缺陷,间接增加总成本。

3. 成本与质量的平衡策略

(1)按场景分级选材

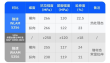

| 场景 | 推荐材料 | 成本区间(元/100g) | 质量保障措施 |

|---|---|---|---|

| 航空航天 | 钛合金/镍基合金 | 500-1500 | 采用高精度设备(如华曙高科)+真空热处理 |

| 医疗植入物 | 钴铬合金/高纯钛 | 600-1200 | 生物相容性认证+表面抛光(Ra < 0.8μm) |

| 汽车轻量化 | 铝合金 | 200-500 | 拓扑优化设计+去应力退火 |

| 通用工业件 | 不锈钢/铁基合金 | 80-300 | 工艺标准化+在线质量监测 |

(2)利用国产替代降低成本

案例:国内企业(如天工股份、威拉里)通过规模化生产降低钛合金、镍基合金粉末成本,例如:

钛合金粉末从500元/100g降至300-400元/100g(2025年数据),同时保持纯度>99.95%。

镍基合金粉末通过回收技术将成本降低30%,并减少对进口依赖。

(3)工艺优化提升性价比

自动化技术:华曙高科的“一键自动校准”技术(2025年8月26日发布)将4激光设备的校准时间从180分钟缩短至10分钟,减少因人工误差导致的材料浪费。

材料回收系统:爱司凯的粉末回收率>95%,显著降低高成本材料的单次使用成本。

4. 成本与质量的典型矛盾与解决方案

| 矛盾点 | 解决方案 |

|---|---|

| 高成本材料价格高但性能优异 | 通过国产替代(如威拉里)和回收技术降低材料成本;针对局部关键部位使用高成本材料,其余区域使用低成本材料(梯度打印)。 |

| 低成本材料质量不稳定 | 选择成熟品牌(如希禾增材M400G配套粉末);结合AI驱动的工艺优化(如德悟增材算法)减少废品率。 |

| 后处理成本高 | 采用在线监测技术(如西空智造闭环系统)实时修正打印误差,减少后处理需求。 |

5. 未来趋势

材料成本下降:随着国产化推进(如江苏天工钛晶2025年布局),钛合金、镍基合金粉末成本预计再降20%-30%。

工艺智能化:AI辅助的参数优化(如Stratasys PolyJet)将进一步缩小高成本材料与低成本材料的质量差距。

复合材料应用:多材料打印技术(如铁基+不锈钢混合)可兼顾成本与性能,例如在非关键区域使用低成本材料,关键部位使用高成本材料。

总结

金属3D打印材料的成本直接影响打印质量的核心在于材料性能与工艺适配性的平衡。高成本材料通常提供更高的可靠性,但通过国产替代、回收技术和工艺优化,可以在部分场景中实现“高性价比”。建议根据具体需求(如强度、耐腐蚀性、表面光洁度)选择材料,并结合自动化设备和智能工艺控制,最大化成本与质量的协同效应。